|

CO2+SO2=0.5-1.5%

O2=0.2-0.3%

CO=0.1-0.3%

H2=0.4-0.8%

CH4=85-95%

|

CnHm=3.5-7.3%

N2=1.5-5.0%

H2S=0-0.9%

Q低=800015000千卡/立方米

重度==0.6公斤/立方米

|

|

燃料

|

在空气中的速度/cm·s-1

|

在纯氧中的速度/cm·s-1

|

||

|

范围

|

极大可能

|

范围

|

极大可能

|

|

|

氢气

|

250-360

|

280

|

890-1190

|

1175

|

|

天然气

|

33-34

|

27

|

325-480

|

395

|

|

丙烷

|

40-47

|

42

|

360-400

|

375

|

|

丁烷

|

37-46

|

41

|

335-390

|

355

|

|

乙炔

|

110-180

|

160

|

950-1280

|

1130

|

|

窑型

|

(单位)

|

钟罩窑

|

抽屉窑

|

往复移动式窑

|

油烧马弗隧道窑

|

|

产品品种

|

|

辊道窑瓷辊

|

高压电瓷

|

工艺美术瓷

|

卫生洁具

|

|

燃料种类

|

|

轻柴油

|

焦炉煤气

|

焦炉煤气

|

重油

|

|

平均装窑量

|

公斤/窑

|

500

|

10000

|

1000

|

-

|

|

烧成周期

|

H

|

30

|

110

|

10

|

-

|

|

烧成温度

|

℃

|

1350

|

1350

|

1270

|

1180

|

|

离窑火焰平均温度

|

℃

|

882

|

900

|

810

|

401

|

|

排烟热损失

|

GJ/周期

|

57.8

|

223.5

|

16.31

|

-

|

|

排烟热损失

|

kJ

|

115600

|

22349

|

16312

|

8605

|

|

排烟热损占供热量

|

%

|

50.2

|

54.45

|

48.7

|

41.96

|

|

周期热耗

|

Kg(NM3)/周期

|

2500

|

24509

|

2000

|

-

|

|

单位产品热耗

|

kJ

|

230274

|

41045

|

33494

|

20508

|

|

用常规空气时

理论烟气量

|

NM3/周期

|

30525

|

117888

|

9620

|

-

|

|

用25%浓氧时

理论烟气量

|

NM3/周期

|

25641

|

99025

|

8081

|

-

|

|

用常规空气时

理论烟气量

|

NM3/ kg制品

|

61.05

|

11.79

|

9.62

|

5.44

|

|

用25%浓氧空气

理论烟气量

|

NM3/ kg制品

|

51.28

|

9.9

|

8.08

|

4.57

|

|

排烟热损理论

减少量

|

GJ/周期

|

6.85

|

26.99

|

1.97

|

-

|

|

排烟热损理论

减少量

|

kJ制品

|

13698

|

2699

|

1970

|

537.3

|

|

节能率

|

%

|

5.95

|

6.58

|

5.88

|

2.62

|

|

能源价格

|

元/GJ

|

47.77

|

31.35

|

31.35

|

13.27

|

|

节约价值

|

元/ kg制品

|

0.654

|

0.085

|

0.062

|

0.0072

|

|

助燃剂

|

CO2

|

H2O

|

N2

|

SO2

|

O2

|

|

常规空气

|

8.494

|

22.957

|

68.548

|

~0

|

~0

|

|

氧含量25%的空气

|

11.46

|

30.96

|

57.59

|

~0

|

~0

|

|

助燃剂

|

εCO2

|

εH2O

|

β

|

△ε

|

ε

|

|

常规空气

|

0.086

|

0.18

|

1.10

|

-

|

0.2880

|

|

氧含量25%的空气

|

0.1

|

0.19

|

1.15

|

-

|

0.2880

|

|

助燃剂

|

煤气热值

|

煤气、空气、温度℃

|

理论燃烧温度℃

|

变温系数

|

火焰极高温度℃

|

|

常规空气

|

16747

|

20

|

2057

|

0.8

|

1846

|

|

氧含量25%的空气

|

16747

|

20

|

2399

|

0.8

|

1919

|

|

传热能力

|

q kw/m2

|

±%

|

|

常规空气

|

93.88

|

0

|

|

氧含量25%的空气

|

257.13

|

160

|

|

认定值

|

计算值

|

||

|

设备费(万日元)

|

2000

|

(kJ/h)

|

100×104

|

|

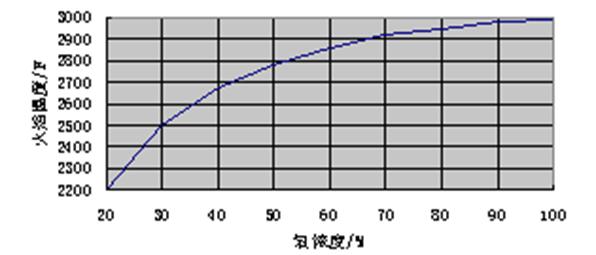

氧深度(%)

|

28

|

(日元/h)

|

2880

|

|

浓氧空气量(m3/h)

|

450

|

(日元/h)

|

600

|

|

(kJ/h)

|

251×104

|

(日元)

|

2280

|

|

(KW)

|

30

|

(h)

|

8770

|

|

(%)

|

40

|

(万日元/h)

|

1999.6

|

|

(日元/MJ)

|

2.88

|

(年)

|

~1.0

|

|

砖瓦厂

|

窑车/日

|

千克/日

|

×106千卡/日

|

千卡/千克

|

加氧量10-2m3

|

|

|

不增加氧

|

A

|

14.4

|

23950.1

|

37.8

|

1578.33

|

|

|

B

|

20.0

|

108428.5

|

105.84

|

976.11

|

|

|

|

C

|

16.0

|

44416.5

|

80.64

|

1815.56

|

|

|

|

E

|

2.7

|

78382.1

|

65.52

|

836.11

|

|

|

|

F

|

19.0

|

169827.8

|

128.52

|

756.67

|

|

|

|

G

|

21.0

|

190512.0

|

76.10

|

399.44

|

|

|

|

增加氧

|

A

|

18.0

|

29937.6

|

27.72

|

926.11

|

1.68

|

|

B

|

20.0

|

108428.5

|

95.76

|

883.33

|

1.68

|

|

|

C

|

16.0

|

44416.5

|

68.04

|

1531.67

|

2.56

|

|

|

E

|

2.7

|

78382.1

|

55.66

|

707.22

|

0.998

|

|

|

F

|

20.0

|

178766.0

|

113.50

|

634.46

|

0.811

|

|

|

G

|

21.0

|

190512.0

|

67.53

|

355.00

|

0.374

|

|

|

铺路砖、釉面砖、

餐具、彩釉砖厂

|

窑车/日

|

千克/日

|

×106千卡/日

|

千卡/千克

|

加氧量10-2m3

|

|

|

不增加氧

|

D

|

36.0

|

18144.0

|

28.73

|

1583.33

|

|

|

H

|

6.0

|

68040.0

|

76.86

|

1129.44

|

|

|

|

I

|

14.0

|

26308.8

|

17.13

|

651.11

|

|

|

|

J

|

12.0

|

21786.9

|

31.50

|

1445.55

|

|

|

|

K

|

8.0

|

1698.3

|

10.08

|

5935.56

|

|

|

|

L

|

22.15

|

2112.4

|

|

|

|

|

|

增加氧

|

D

|

42.0

|

20261.0

|

24.95

|

1178.33

|

3.993

|

|

H

|

9.0

|

102060.0

|

66.78

|

655.00

|

2.496

|

|

|

I

|

15.0

|

27655.9

|

14.36

|

519.50

|

1.435

|

|

|

J

|

13.0

|

23602.2

|

31.50

|

1335.01

|

6.738

|

|

|

K

|

12.0

|

2547.4

|

10.08

|

3959.50

|

17.407

|

|

|

L

|

26.2

|

2495.7

|

|

|

16.097

|

|